在现代工业制造、精密仪器及医疗器械等领域,304不锈钢毛细管因其优异的耐腐蚀性、良好的机械性能和高清洁度而得到广泛应用。其加工,特别是精密切割与后续的研磨处理,是确保其满足高精度、高质量应用需求的关键环节。本文将对304不锈钢毛细管的切割与研磨技术进行详细解析。

一、304不锈钢毛细管概述

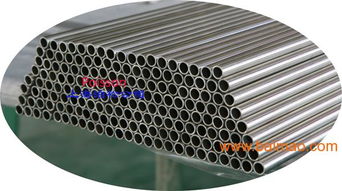

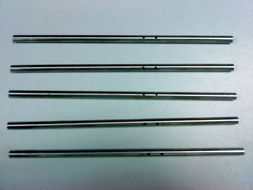

304不锈钢是一种通用性的奥氏体不锈钢,含有18%以上的铬和8%以上的镍。由其制成的毛细管通常指外径较小(通常小于5mm)、壁厚极薄(可达0.1mm甚至更薄)的管材。这种细管结构对切割和加工提出了极高要求,任何不当操作都可能导致管口变形、毛刺、内径堵塞或材料性能损伤。

二、精密切割技术

切割是毛细管加工的第一步,目标是获得长度精确、切口平整且无变形的管段。常用的精密切割方法包括:

- 激光切割:这是目前最为先进和精密的切割方式。利用高能量密度的激光束瞬间熔化和汽化材料,切口光滑、无接触、热影响区小,能有效避免管口挤压变形。适用于对切口质量要求极高的场合,但设备成本较高。

- 精密切割机切割:采用高速旋转的金刚石或硬质合金切割片,配合精密的进给系统和夹具,进行高速、低应力切割。关键在于控制切割速度、进给力和冷却,以防止材料过热和产生毛刺。

- 线切割:对于特殊形状或要求极高的端面,可采用慢走丝线切割,精度极高,但效率相对较低。

无论采用何种方法,切割时必须确保毛细管被稳固夹持,防止振动和偏移,并使用适当的冷却液(如专用切削油)以降低切削热,保护材料性能。

三、管口研磨与抛光处理

切割后的毛细管端面往往存在微观毛刺或不平整,直接使用可能影响流体通过性、密封性或装配精度。因此,研磨(或称去毛刺、端口处理)是必不可少的后续工序。

- 研磨目的:

- 去除切割产生的内外壁毛刺和飞边。

- 获得光滑、平整的端面,改善表面粗糙度。

- 形成所需的端口形状(如倒角、圆角),便于连接和密封。

- 消除切割应力集中点。

- 常用研磨方法:

- 机械研磨:使用特制的微型砂轮、研磨头或含有磨料的刷子,在精密设备驱动下对管口进行研磨。可针对内孔和外圆分别处理。这种方法效率高,一致性好。

- 磁性研磨:将不锈钢毛细管置于磁场中,加入磁性磨料。在磁场作用下,磨料对管壁和内孔进行柔性、均匀的研磨,尤其擅长处理复杂内腔和去除微小毛刺,且不易损伤工件。

- 化学抛光或电解抛光:通过化学或电化学方法溶解表面微观凸起,达到整体平滑光亮的效果。这种方法能处理整个内壁,改善表面特性,但需要控制好工艺参数,避免过度腐蚀。

- 手工精细处理:对于极小批量或特殊要求,可在显微镜下使用极细的油石、砂纸或专用工具进行手工去毛刺和修整,要求操作者具有高超的技能。

四、质量控制与注意事项

- 尺寸精度:切割后需严格检测长度、端口垂直度及内径变化。

- 端口质量:使用显微镜或光学投影仪检查端口有无毛刺、卷边、裂纹和变形。

- 清洁度:研磨后必须进行彻底清洗(如超声波清洗),去除所有磨料颗粒和金属碎屑,这对于医疗器械和半导体行业尤为重要。

- 材料保护:整个加工过程应避免引入铁离子污染或其他杂质,保持304不锈钢固有的耐腐蚀性。

- 工艺匹配:根据毛细管的具体尺寸(外径、壁厚)、后续用途(如用于色谱仪、传感器、导流管等)以及产量要求,综合选择最经济高效的切割与研磨组合工艺。

304不锈钢毛细管的切割与研磨是一项融合了精密机械、材料学和过程控制的专业技术。随着下游应用行业对微型化、高性能零部件需求的不断提升,相关加工技术也朝着更高精度、更高效率、更智能化的方向持续发展。选择合适的加工方案并严格控制工艺参数,是生产出满足严苛标准的高质量不锈钢毛细管产品的根本保证。